- Trang chủ

- Công nghệ sx

- Máy Ép Phun 0945118000-0975118000

Máy Ép Phun

18/ 04/ 2016 Admin 0 Binh luận

Máy ép phun (tạo phôi PET)

1 Đặc điểm công nghệ ép phun

- Vùng tạo hình được xác lập trước – khuôn khép kín trước khi nhựa được bơm vào khuôn qua các rãnh, cửa có tiết diện nhỏ.

- Quá trình gia công gồm 2 quá trình:

- Nhựa hoá trong xi lanh nguyên liệu.

- Tạo hình trong khuôn.

- Độ chính xác kích thước cao.

- Chu kỳ đúc ngắn từ vài giây đến chục phút.

- Năng suất cao, ít tốn công hoàn tất.

- Thích hợp cho gia công nhựa nhiệt dẻo.

2 Cấu tạo chung

Máy ép phun có cấu tạo gồm những phần chính như sau:

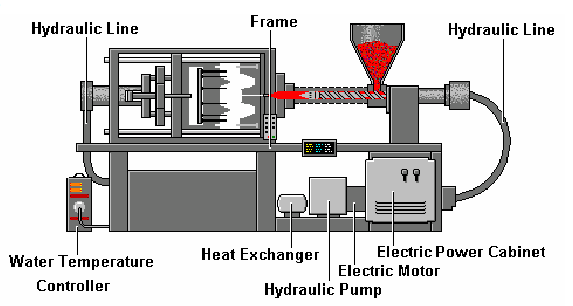

Hình 1.1: Cấu tạo chung của máy ép phun

a. Hệ thống hỗ trợ ép phun: giúp vận hành máy ép phun

Gồm:

- Thân máy (Frame)

- Hệ thống điện (Electrical system)

- Hệ thống thủy lực (Hydraulic system)

- Hệ thống làm nguội (colling system)

Hình 2: Hệ thống hỗ trợ ép phun

b. Hệ thống phun

Hệ thống phun có nhiệm vụ đưa nhựa vào khuôn thông qua các quá trình cấp nhựa, nén, khử khí, làm chảy dẻo nhựa, phun nhựa lỏng và định hình sản phẩm. Gồm:

- Phễu cấp liệu (hopper): chứa vật liệu dạng viên để cấp vào khoang trộn.

- Khoang chứa liệu (Barrel): chứa nhựa để vis trộn di chuyển qua lại bên trong nó. Khoang trộn được gia nhiệt bằng các băng cấp nhiệt. Nhiệt độ xung quanh khoang chứa liệu cung cấp khoảng 20-30% nhiệt độ cần thiết để làm chảy nhựa.

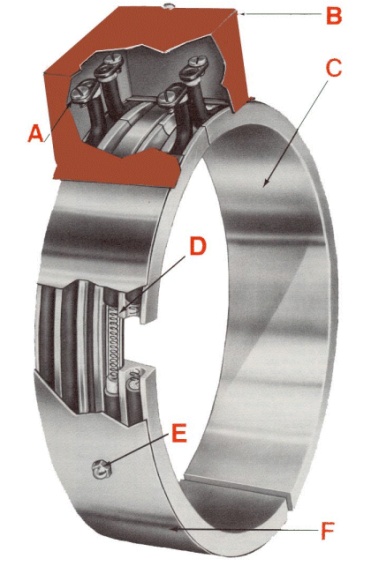

- Băng gia nhiệt (Heater band): Giúp duy trì nhiệt độ khoang chứa liệu để nhựa bên trong khoang luôn ở trạng thái chảy dẻo. Trên máy có nhiều băng gia nhiệt, cài đặt với nhiệt độ khác nhau, tạo ra các vùng nhiệt độ thích hợp cho quá trình ép phun.

Hình 3: Băng gia nhiệt

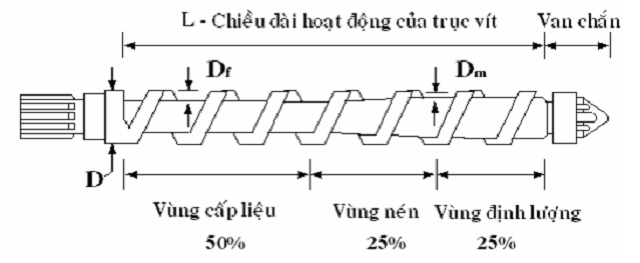

- Trục vít (screw): có chức năng nén, làm chảy dẻo và tạo áp lực để đẩy nhựa chảy dẻo vào lòng khuôn.

Cấu tạo:

Hình 4: Cấu tạo trục vis

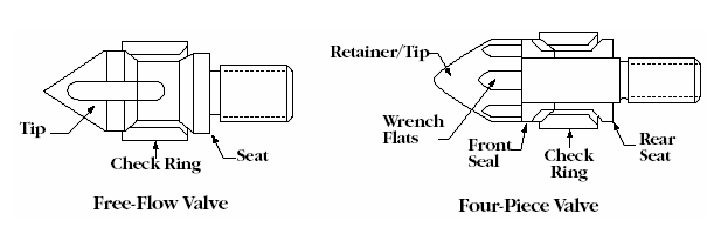

- Bộ hồi tự hở (non-return assembly, non-return valve)

Bộ phận này gồm vòng chắn hình nêm, đầu trục vis và seat. Chức năng của nó là tạo dòng nhựa bắn vào khuôn.

Hình 5: Bộ hồi tự hở

Khi trục vis lùi về thì vòng chắn hình nêm di chuyển hướng về vòi phun và cho phép nhựa chảy về phía trước đầu trục vis. Còn khi trục vis di chuyển về phía trước thì vòng chắn hình nêm sẽ di chuyển về hướng phễu và đóng kín với seat không cho nhựa chảy ngược về phía sau

Hình 6: Các loại bộ hồi tự hở

- Vòi phun (nozzle): có chứa năng nối khoang trộn với cuống phun và phải có hình dạng đảm bảo bịt kín khoang trộn và khuôn. Trong quá trình phun nhựa lỏng vào khuôn, vòi phun phải thẳng hàng với bạc cuống phun và đầu vòi phun nên được lắp kín với phần lõm của bạc cuống phun thông qua vòng định vị để đảm bảo nhựa không bị phun ra ngoài và tránh mất áp.

Hình 7: Vòi phun

c. Hệ thống khuôn

d. Hệ thống kẹp

Hệ thống kẹp có chức năng đóng, mở khuôn, tạo lực kẹp giữ khuôn trong quá trình làm nguội và đẩy sản phẩm thoát khỏi khuôn khi kết thức một chu kỳ ép phun. Bao gồm:

Hình 8: Hệ thống kẹp khuôn

- Cụm đẩy của máy (machine ejectors): tạo ra lực đẩy tác động vào tấm đẩy trên khuôn để đẩy sản phẩm rời khỏi khuôn

- Cụm kìm (clamp cyclinders): cung cấp lực để đóng mở khuôn và giữ khuôn trong suốt quá trình phun.

Thường có 2 loại:

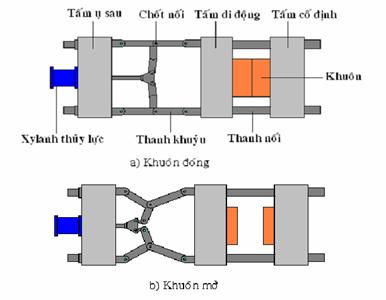

- Cơ cấu khuỷu

Hình 9: Cơ cấu khuỷu

- Xylanh thủy lực

Hình 10: Xylanh thủy lực

Bảng 1: Ưu nhược điểm của cụm kìm cùng cơ cấu khuỷu và xylanh thủy lực:

|

Loại kìm |

Ưu điểm |

Nhược điểm |

|

Kìm dùng thủy lực |

|

|

|

Kìm dùng cơ cấu khuỷu |

|

|

- Tấm di động (moveable platen)

- Tấm cố định (stationary platen)

- Những thanh nối (tie bars)

e. Hệ thống điều khiển

Hệ thống điều khiển giúp người vận hành máy theo dõi và điều chỉnh các thông số gia công như: nhiệt độ, áp suất, tốc độ phun, vận tốc và vị trí trục vis, vị trí của các bộ phận trong hệ thống thủy lực. Hệ thống điều khiển giao tiếp với người vận hành máy qua bảng điều khiển (control panel) và màn hình máy tính (computer screen).

Hình 11: Hệ thống điều khiển

3 Chu kỳ ép phun:

gồm 4 giai đoạn

a. Giai đoạn kẹp (clamping phase): khuôn được đóng lại. Lúc đầu cụm kìm đóng khuôn lại rất nhanh nhưng sau đó chậm dần cho đến khi khuôn đóng hoàn toàn. Một khi khuôn đã đóng cũng là lúc áp lực kìm rất lớn được tạo ra để chống lại áp cao từ dòng nhựa bắn vào khuôn. Điều này rất quan trọng vì nếu lực kẹp khuôn không đủ lớn thì khuôn sẽ bị hư và sản phẩm bị khuyết tật.

Hình 12: Giai đoạn kẹp

b. Giai đoạn phun (injection phase): nhựa điền đầy vào khuôn. Đầu tiên, nhựa nóng chảy được phun vào khuôn rất nhanh do trục vis tiến về phía trước. Khi lòng khuôn được điền đầy (khoảng 95%) thì quá trình định hình sản phẩm diễn ra do lòng khuôn có nhiệt độ thấp hơn. Nhựa nóng sẽ nguội dần và co rút. Do đó một lượng nhựa nữa (khoảng 5%) sẽ tiếp tục được phun vào để bù trừ vào sự co rút cho đến khi miệng phun bị đặc cứng lại. Quá trình này gọi là quá trình giữ hay quá trình kìm, giúp ngăn dòng chảy ngược của nhựa qua miệng phun.

Hình 13: Giai đoạn phun

c. Giai đoạn làm nguội (cooling phase): nhựa được làm đặc lại trong khuôn. Giai đoạn này bắt đầu ngay sau khi quá trình giữ kết thúc. Khuôn vẫn được đóng và nhựa nóng trong lòng khuôn được làm nguội cho đến khi đủ độ cứng để có thể được đẩy rời khỏi khuôn. Trong suốt giai đoạn này, trục vis vẫn quay và lùi dần lại để chuẩn bị cho lần phun kế tiếp.

Hình 14: Giai đoạn làm nguội

d. Giai đoạn đẩy (ejector phase): đẩy sản phẩm ra khỏi khuôn. Cụm kìm làm chức năng mở khuôn. Lúc đầu, cụm kìm mở khuôn một cách chậm chạp và sau đó là nhanh dần cho đến gần cuối quá trình thì nó chuyển động chậm lại để tránh va đập mạnh. Khi khuôn mở ra thì tấm đẩy của khuôn bị cần đẩy của máy đẩy về phía trước để lói sản phẩm ra khỏi khuôn. Khi sản phẩm rời khỏi khuôn thì cần đẩy sẽ hồi về để sẵn sàng cho một chu kỳ ép phun kế tiếp.

Việc lấy sản phẩm có thể bằng tay. Để an toàn, sau khi đóng cửa máy lại thì chu kỳ ép phun kế tiếp mới được thực hiện

Hình 15: Giai đoạn đẩy

4 Một số thông số kỹ thuật của máy ép phun tạo phôi PET ở Công ty

Phôi thường

Nhiệt độ:

|

Đoạn |

1 |

2 |

3 |

4 |

5 |

|

Cài đặt |

295 |

295 |

300 |

305 |

295 |

|

Bắn keo |

Nhiệt độ |

Áp suất (?) |

Vị trí |

|

Đoạn 1 |

52 |

55 |

82 |

|

Đoạn 2 |

24 |

24 |

72 |

|

Đoạn 3 |

5 |

5 |

60 |

|

Đoạn 4 |

0 |

0 |

0 |

|

Đoạn 5 |

0 |

0 |

0 |

Bảng 4.2: Thông số kỹ thuật của máy ép phun tạo phôi PET

Thời gian ép phôi 90 (s)

Thời gian chu lỳ 1

Bơm keo đoạn 1 11

Bơm keo đoạn 2 17

Bao áp đoạn 1 25

Lấy keo đoạn 1 36

Lấy keo đoạn 2 78

Lùi khuôn trước lấy keo

Thời gian làm nguội

Mở khuôn chậm

Mở khuôn nhanh

Lõi tiến

Thời gian chu kỳ trễ

Lõi lùi

Đóng khuôn tốc độ nhanh

Đóng khuôn dập nhanh

Áp suất cao đóng khuôn

Những công đoạn sau xảy ra rất nhanh chưa tới 1 giây. Nhưng thời gian lấy sản phẩm ra là 15 giây và khi công nhân đóng cửa an toàn thì khuôn mới đóng lại nên đảm bảo an toàn lao động cho công nhân.

Phôi 330ml

Nhiệt độ

|

Đoạn |

1 |

2 |

3 |

4 |

5 |

|

Nhiệt độ cài đặt |

290 |

290 |

290 |

290 |

275 |

Tổng thời gian chu kỳ: 32s

Đoạn 1 6s

Bao 1 2s

Thêm 1 5s

Thêm 2 8s

Thêm L 20s

Lấy sản phẩm 3s

Tham Khảo Một Số Máy Ép Nhựa Tại Đây!

Để được tư vấn hỗ trợ và gửi báo giá quý khách vui lòng liên hệ

Mr.Trường 0901445888[HCM]

Mrs.Hương 0945118000 [HN]

Email: sales@vinakingwell.com

Thanks All!